智能倉儲的主要結構和工作原理介紹

智能倉儲是一個集成了先進硬件、軟件和運營管理策略的高度自動化系統,其核心目標是實現高效率、高精度、低成本和可追溯的倉儲作業。其主要結構可以從以下幾個層面來理解:

一、 物理架構(硬件層)

這是智能倉儲的“軀干”,由實體設施和設備構成。

1.倉儲空間與貨架系統

自動化立體倉庫:核心組成部分,包括:

高層貨架:通常由鋼結構組成,可高達數十米,最大化利用垂直空間。

巷道堆垛機:在貨架間的軌道上高速運行,負責存取托盤貨物。有直軌、彎軌等多種形式。

密集存儲系統:如穿梭式貨架、移動式貨架、自動化密集柜等,進一步提升存儲密度。

貨到人揀選貨架:如旋轉貨架、垂直升降柜,將貨物自動運送到揀選工作站,減少人員行走。

2.自動化搬運與輸送系統

自動導引運輸車:AGV/AMR是柔性化搬運的關鍵。它們能自主導航,搬運托盤、貨架或周轉箱。

無人叉車:完成托盤的自動裝卸、堆垛和搬運。

輸送線網絡:由輥筒、皮帶、鏈條等輸送機組成的自動化網絡,連接收貨、存儲、揀選、包裝、發貨等各個區域,實現貨物的連續流動。

分揀系統:包括交叉帶分揀機、滑塊分揀機、擺輪分揀機等,能高速、準確地將貨物分撥到指定目的地。

3.智能識別與感知系統

RFID系統:通過射頻識別技術,無需可視即可批量、快速讀取貨物信息,是實現貨物全程追蹤的基礎。

條碼/二維碼識別:應用廣泛的低成本識別方案,通過固定式或手持掃描設備讀取。

機器視覺系統:用于貨物的尺寸測量、外觀檢測、貨位識別、無人叉車的托盤定位等。

傳感器網絡:遍布倉庫的溫度、濕度、煙霧、光電、重量等傳感器,實現環境監控和設備狀態感知。

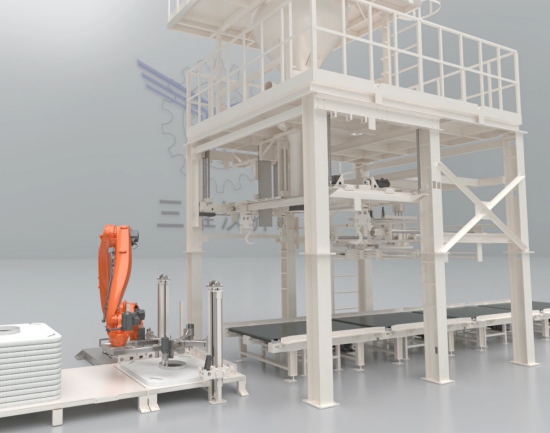

4.機器人執行系統

揀選機器人:配備視覺和機械臂,可自動識別并抓取貨品。

分揀機器人:如“小黃人”分揀機器人集群,通過“集群智能”完成海量訂單的分揀。

搬運/碼垛機器人:機械臂完成拆垛、碼垛、裝箱等重復性體力勞動。

二、 技術架構(軟件與數據層)

這是智能倉儲的“大腦”和“神經系統”,負責指揮和控制硬件。

1.核心管理系統

倉庫管理系統:WMS是整個智能倉儲的指揮中樞。它管理庫存、優化庫位、規劃作業路徑、下達任務指令(給設備和人)、跟蹤作業執行,并與上層企業系統集成。

倉庫控制系統:WES是實時調度中心。它位于WMS和設備執行層之間,負責接收WMS的宏觀指令,并將其分解、優化、排序,實時調度AGV、輸送線、堆垛機等設備協同工作,解決設備間的擁堵和沖突。

設備控制系統:負責單個或單類設備的直接控制,如堆垛機控制器、機器人控制器等,接受WES的指令。

2.數據平臺與智能算法

物聯網平臺:接入和管理所有智能設備與傳感器,實現數據的統一采集與指令下發。

大數據平臺:存儲和處理海量的倉儲運營數據(庫存、訂單、設備狀態、人員效率等)。

人工智能與算法引擎:

庫存優化算法:預測需求,智能分配庫位(暢銷品靠近出貨口)。

路徑規劃算法:為AGV、堆垛機計算最優路徑。

訂單波次優化算法:將大量訂單合并,生成最高效的揀選任務。

數字孿生:創建倉庫的虛擬鏡像,用于模擬、監控、預測和優化。

3.企業系統集成

與企業資源計劃、制造執行系統、運輸管理系統等無縫對接,實現從采購、生產到銷售、配送的全鏈條數據貫通。

三、 運營管理架構

這是智能倉儲的“操作模式”和“流程”。

1.自動化作業流程

入庫:自動驗收、掃碼/RFID識別、尺寸檢測、自動上架。

存儲:按算法推薦的庫位自動存儲,動態管理。

盤點:通過RFID或機器人進行自動、周期性盤點。

訂單處理與揀選:采用“貨到人”、“機器人到貨”、“燈光揀選”等高效模式,取代人工“人找貨”。

包裝與出庫:自動復核、包裝、貼標、分撥、裝車。

2.可視化與監控中心

通過大屏實時展示倉庫全局動態:庫存狀態、訂單進度、設備運行狀態、人員位置、效率指標等,實現透明化管理。

四、 系統集成結構

智能倉儲不是孤立單元的堆砌,而是一個高度協同的有機整體。

信息流:從ERP的訂單下達到WMS的任務生成,再到WES的調度指令,最后到設備的執行反饋,形成一個閉環。

物流:貨物從入庫到出庫,在自動化設備的接力下,沿著優化的路徑順暢流動。

控制流:上層系統指揮下層設備,下層狀態實時反饋給上層,實現動態調整。

智能倉儲的主要結構可以概括為:以WMS/WES為決策與控制核心,以物聯網和大數據平臺為信息基礎,以自動化立體庫、機器人、AGV和輸送線為執行載體,通過先進的算法優化整個“入庫-存儲-揀選-出庫”的作業流程,最終實現倉儲運營的智能化、柔性化和透明化。

其精髓在于 “軟硬結合,數據驅動” ,硬件是基礎,軟件和算法是靈魂,數據是燃料,三者深度融合,共同驅動倉儲效能革命。

- 上一篇:包裝機常見的配套設備有哪些?

- 下一篇:如何選配一套運行穩定的自動化碼垛生產線?

??魯公網安備 ?37040202006018號

??魯公網安備 ?37040202006018號